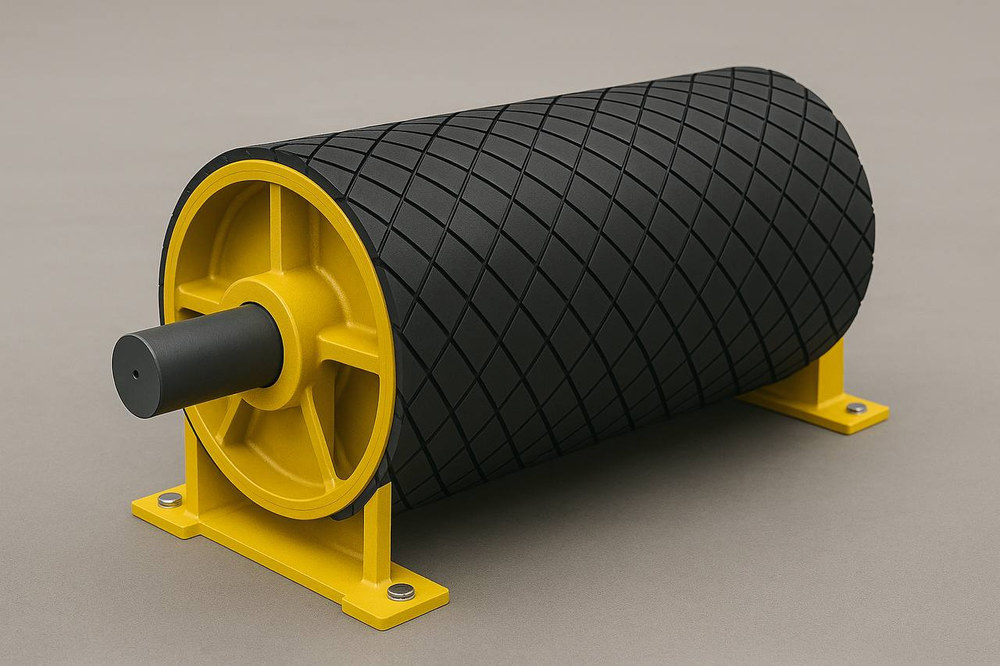

Футеровка барабана — один из ключевых узлов, от которого зависит сцепление с лентой, стабильность пуска и реальный ресурс конвейера. На практике же именно этот узел часто «делают по остаточному принципу»: ставят первую попавшуюся резину, экономят на подготовке поверхности или копируют старое решение без учета новых условий эксплуатации. Результат — ускоренный износ ленты, проскальзывания, перегрев и регулярные простои.

Ниже — типовые ошибки при футеровке барабана, которые напрямую уменьшают срок службы узла и всей трассы.

Ошибка 1. Неверный выбор материала и твердости резины

Одна из самых распространенных проблем — «универсальная» футеровка барабана без привязки к реальной среде:

мягкая резина на тяжелых нагруженных линиях быстро выкрашивается и рвется;

слишком жесткая смесь на легких линиях дает слабое сцепление и проскальзывание;

неучет масел, реагентов, высокой температуры приводит к ускоренному старению, трещинам и отслоениям.

Материал футеровки всегда должен подбираться под тип ленты, транспортируемый продукт (влажный, абразивный, жиросодержащий), температуру и режим работы (пуски/остановы, реверсы, нагрузка при старте).

Ошибка 2. Игнорирование рисунка и типа профиля

Гладкая резиновая футеровка на влажных и пыльных трассах практически не работает. Типичные просчеты:

отсутствие дренажных каналов при работе с мокрым материалом;

применение гладкой поверхности там, где необходим ромбический или «елочный» рисунок;

неправильная ориентация рисунка относительно направления движения ленты.

В итоге вода, шлам и мелкая пыль образуют «смазку» между лентой и барабаном, сцепление падает, растет проскальзывание и износ как футеровки барабана, так и резины ленты.

Ошибка 3. Плохая подготовка поверхности барабана

Даже идеальный по составу материал не будет держаться, если нарушена технология подготовки:

не полностью удалена старая футеровка и остатки клея;

слабая или отсутствующая зачистка и шероховатость металла;

следы коррозии, масла, влаги на поверхности барабана;

отсутствие праймера или использование неполной клеевой системы.

Это приводит к отслоениям «пластами», пузырям, локальным провалам под нагрузкой. Лента начинает работать по «волнистой» поверхности, возрастает ударная нагрузка и местный перегрев.

Ошибка 4. Неправильная толщина и геометрия футеровки

Толщина футеровки влияет не только на ресурс, но и на работу всей трассы:

слишком тонкий слой быстро продирается до металла, особенно на приводных барабанах тяжелых конвейеров;

чрезмерно толстая футеровка без учета диаметра барабана и натяжения ленты дает лишнюю деформацию и нагрев;

неучтенное увеличение диаметра после футеровки нарушает геометрию трассы, углы обхвата и работу стыков.

При расчете важно учитывать конечный диаметр барабана с футеровкой, момент, который он передает, и допустимый радиус изгиба ленты.

Ошибка 5. Нарушение технологии склейки и монтажа

Даже при правильном выборе материала можно «убить» ресурс узла ошибками монтажа:

несоблюдение температурного режима при нанесении клея и вулканизации;

неправильная прокатка (остаются воздушные полости под резиной);

некорректные стыки листов (внахлест вместо «в замок», острые ступеньки в направлении движения ленты);

работа в режиме полной нагрузки сразу после установки, без технологического «приката».

Все это резко снижает срок службы футеровки барабана: начинаются отслоения по шву, разрывы в зонах стыков, ускоренный износ рисунка.

Ошибка 6. Игнорирование условий работы и изменения режима

Часто футеровку повторяют «как было», не учитывая, что:

увеличилась производительность и масса потока;

изменился тип материала (стал более влажным или абразивным);

выросла скорость ленты;

конвейер начал работать в реверсном режиме.

Старая схема футеровки в новых условиях может уже не обеспечивать нужный коэффициент сцепления и стойкость к износу. В итоге — постоянные проскальзывания, перегрев и ускоренное старение ленты.

Ошибка 7. Экономия на резинотехнических материалах и локальном производстве

Попытка сэкономить на материале обычно выливается в обратный эффект:

дешевые неконтролируемые смеси быстро дубеют, трескаются и крошатся;

отсутствие адаптации под конкретный конвейер (диаметр, тип ленты, продукт) приводит к «типовым» отказам;

каждая повторная футеровка — новый простой и новые затраты.

Работа с производителем, который специализируется на резиновых комплектующих и футеровке барабана под заказ, позволяет:

подобрать состав резины под конкретную среду и режим;

рассчитать толщину и рисунок футеровки с учетом диаметра, угла обхвата и тягового усилия;

обеспечить стабильное качество склейки и геометрию по всей ширине барабана.

При таком подходе футеровка барабана перестает быть слабым местом и работает весь расчетный ресурс вместе с лентой, а не в разы меньше. Это снижает риски аварийных остановок и делает затраты на конвейерное хозяйство более предсказуемыми.